फ्लेक्सोग्राफ़िक पैलेटयानी, फ्लेक्सोग्राफ़िक प्रिंटिंग पैलेट, जिसमें अद्वितीय लचीलापन, अर्थव्यवस्था है और पर्यावरण की सुरक्षा के लिए फायदेमंद है, ने हाल के वर्षों में चीन में पैलेट पैकेजिंग के अनुप्रयोग में काफी प्रगति की है।यह पेपर फ्लेक्सोग्राफ़िक प्रिंटिंग में सामान्य विफलता के कारणों और समाधानों की समीक्षा और सारांश प्रस्तुत करता है।

फ्लेक्सो प्रिंटिंग प्रक्रिया में झुर्रियाँ पड़ना, कागज जमा होना और प्लेट अवरुद्ध होना सामान्य दोष हैं, जो सामान्य उत्पादन को गंभीर रूप से प्रभावित करेंगे।निम्नलिखित तीन प्रकार के दोष कारण और समस्या निवारण विधियाँ क्रमशः प्रस्तुत की गई हैं।

चित्र शिकन - विफलता का कारण और समाधान

①अत्यधिक स्थानीय तनाव।उदाहरण के लिए, यदि अनकोइलिंग तनाव बहुत बड़ा है, तो समाधान प्रत्येक भाग के तनाव के निर्धारित मूल्य को कम करना और एक विशेष का उपयोग करना हैछपाईer चटाईकागज ले जाने के लिए.

② डिवाइस मुद्रण सामग्री से मेल नहीं खाता।समाधान यह है कि फ्लेक्सो प्रिंटिंग मैकेनिज्म निर्माता से परामर्श किया जाए, और पतले कागज की छपाई के लिए उपयुक्त एम्बॉसिंग रोलर्स के एक सेट को समय पर बदला जाए औरबिना रुकेचटाई पेपर फ़ीड और पेपर आउटपुट के लिए, ताकि मुद्रण सामग्री की आवश्यकताओं को पूरा किया जा सके।

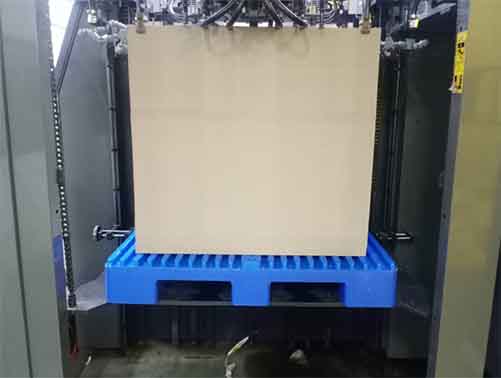

③ विचलन सुधार उपकरण का कोण बहुत बड़ा है।यह घटना मुद्रण चरण में होती है, क्योंकि सुधार उपकरण का कोण बहुत बड़ा होता है और कागज के दोनों किनारों पर जकड़न असंगत होती है, और ढीले हिस्से पर झुर्रियां पड़ना आसान होता है।समाधान यह है कि कागज को ठीक कर दिया जाएस्लॉटेड शीर्ष फूस, और सिस्टम पूरी तरह से स्वचालित पेपर पेश करता हैखिला फूस

④ हल्के दबाव मुद्रण, मुद्रण दबाव समायोजन और का उपयोग करके फ्लेक्सोग्राफ़िक प्रिंटिंगमानक फूस पैकेजिंगफ्लेक्सोग्राफ़िक प्रिंटिंग की गुणवत्ता को प्रभावित करने वाले प्रमुख कारकों में से एक है।

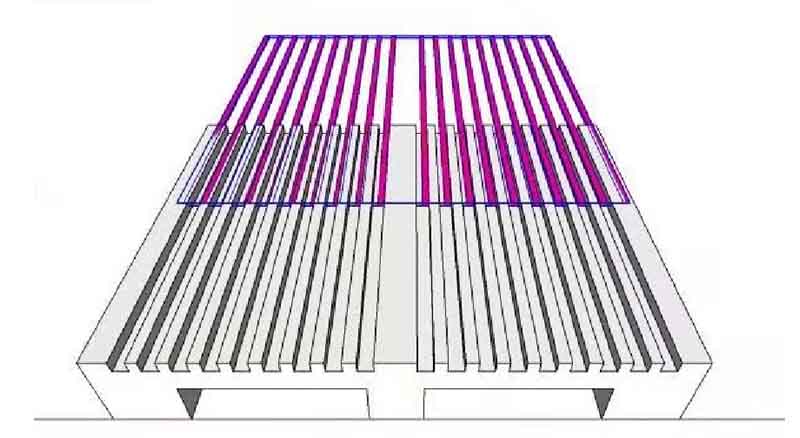

ऑफसेट प्रिंटिंग की तुलना में, लचीली प्रिंटिंग प्लेटों में एक निश्चित डिग्री की लोच होती है, और प्रिंटिंग प्रक्रिया में उत्पन्न डॉट वृद्धि का अनुपात बड़ा होता है, लगभग 15%, कभी-कभी 20% तक।लगभग 40% डॉट का मध्यवर्ती समायोजन क्षेत्र, डॉट की वृद्धि के बाद फ्लेक्सोग्राफिक प्रिंटिंग डॉट के 70% के महत्वपूर्ण बिंदु के करीब है, डॉट ओवरलैप की संभावना अधिक है, और आसन्न डॉट चिपक जाएगा, जिसके परिणामस्वरूप अवरोधन विफलता.इसलिए, प्री-प्रेस मुआवजे के माध्यम से, कागज उत्पादों को अलग-अलग वर्गीकृत करने का प्रयास करेंप्रिंटर पैलेट, उन्हें अलग करें, और उनके साथ संचालन को सुविधाजनक बनाएंलोचक खुला बक्सा.

मुद्रण फूस और पैकेजिंग फूसऑपरेटर को एम्बॉसिंग सिलेंडर और प्लेट सिलेंडर के दोनों सिरों पर दबाव, इंकिंग दबाव को सही ढंग से समायोजित करने में सहायता कर सकता है।

और स्याही स्थानांतरण दबाव और छाप दबाव, ताकि दोनों का आकार सुसंगत, गोलाकार क्षैतिज संपर्क बना रहे;मुद्रण प्रक्रिया में, इसे सर्वोत्तम स्थिति में रखने के लिए मुद्रण की विशिष्ट स्थिति के अनुसार किसी भी समय समायोजित किया जाता है, जो फ्लेक्सो प्रिंटिंग की गुणवत्ता में सुधार के लिए बहुत महत्वपूर्ण है।

पोस्ट करने का समय: सितम्बर-20-2023